综合部

发表于:2022-07-19

(作者李鸿凯 、金宝元为原唐山第一瓷厂日用瓷资深专家)

众所周知,陶瓷是中国的发明。然而,骨质瓷却源于英国。十四世纪后中国瓷传到欧洲后,受到欧洲人的青睐。他们以拥有中国瓷为荣,并把它视为富贵和地位的象征。欧洲工匠争先仿制中国瓷,为达到中国瓷的白度和透明度,他们在坯体中加入大量的动物骨炭。1799年,英国Josiah Spode Ⅱ发明了骨质瓷。

骨质瓷具有高白度、高透明度、高釉面光泽度、画面平滑、器型规整和造型别致的特点,是名副其实的高档日用瓷,价格是普通瓷的数倍到十几倍,在日用瓷生产中最为复杂。当然,其制造技术也是极为保密的。经过唐山一瓷人的不懈努力,于1982年,这颗日用瓷皇冠上的明珠被唐山陶瓷人摘下。这一年,媲美欧洲骨质瓷的国产骨质瓷在唐山通过国家验收,从此结束了中国不能生产骨质瓷的历史。

一、第一代骨质瓷(绿色 一次烧成)

1963年春,时任唐山综合瓷厂(唐山市第一瓷厂前身)实验室负责人的王庆祥,被来唐山出差的天津外贸的同志带来的一盒英国骨质瓷样品所吸引。杯、碟具有高白度和高透明度,让人爱不释手。王庆祥萌生了研发骨质瓷的念头。

王庆祥经过长时间冥想苦思和无数次反复试验,终于在实验室条件下,搞出了骨质瓷。其主要生产工序如下:

1、将猪、牛、羊等大牲畜的骨头放进水缸中加水后通入高压蒸汽,对其进行洗涤去除污渍和油脂。

2、将骨头放入匣钵中,1150-1200℃高温煅烧。

3、对烧后骨炭进行挑选。

4、将骨炭放入球磨机中水磨。磨细后放容器内,澄出上面浮水将骨浆干燥后,在烤花窑中再烧(700-750℃)一次。发现成型性能不好,还要多次烤烧。

5、在球磨机中配制注浆泥或塑性泥。

6、单机旋坯成型或注浆成型,坯体干燥后精修坯。

7、精坯在烤花窑里进行低温素烧(700-750℃)。如不素烧坯体上釉时会粉碎在釉缸中。

8、精修素烧后的素胎。

9、素胎经吹气和楞角施水后用浸釉法上釉。

10、在生产长石质瓷的煤烧倒焰窑(108M3,烧成温度1250℃)中的较低温度部位带烧。

11、选瓷。

其中,烧成是最困难的环节。当时陶瓷公司九个瓷厂唯一一种烧成设备是煤烧倒焰窑。是从粗瓷到细瓷大量使用的最经济、最流行的烧成设备。这种设备相对落后,加之骨质瓷烧成温度范围很窄,造成不是生烧就是过烧变形,成品率极低。

试出的骨灰瓷与细瓷相比天壤之别。很好的透明度,很高的釉面光泽,极少的釉面针孔,色调白中泛绿,敲击时有悦耳的声音。在如此艰难的条件下王庆祥创造了奇迹!

王庆祥1938年8月17日生于辽宁省黑山县新立屯镇。1959年10月从沈阳建筑材料工业学校毕业分到唐山综合瓷厂。1970年离开一瓷厂到陶瓷公司工程师室。1975年到河北外贸工作。

1964年,唐山综合瓷厂接受了天津外贸的98套15头橄榄形咖啡具订货。因烧成缺陷太多,直到“文革”前只生产出了18套,没有交货。但这些探索,为以后的研发提供了从“0到1”的先行示范作用,为骨质瓷的研发提供了宝贵经验,功不可没!

从烧成手段上,笔者把骨质瓷划分为三代。这种低温素烧高温釉烧施以生料釉的绿色骨质瓷属于第一代骨质瓷。

二、第二代骨质瓷(绿色 二次烧成)

上个世纪六、七十年代的唐山一瓷厂落座于唐山北部的唐马路南侧,周围都是庄稼地。“大跃进”年代,陶瓷公司想把该厂建成亚洲最大的日用瓷厂,尽管困难时期这个愿望没有实现,但一瓷厂一直是公司的骨干企业。拥有1500名职工,是专做出口瓷的大厂。

一进厂最耀眼的是两根35米高的烟囱,为12座108立方米的煤烧倒焰窑“服务”。西边是彩绘车间,里有两条煤烧烤花窑,每条二十米长,由粗厚的铸铁底盘上搭建有大空隙铸铁件组成烤花窑车,铸铁底盘下面有大瓷球,使窑车在瓷球上面滑动。中间是成型车间,里面有十二排单机轱辘成型机,每排有十台单机,成型后的坯体放进身后面的烘房里,地面下方是地炕,烘房上方有8号铅丝挂着的棉线毯子做门帘保温。注浆车间地下也是地炕,来加热模具和刚脱模的坯体及水修后的坯体。注浆工都穿着木板拖鞋。车间内没有公厕,冬天要披着棉大衣到外面去“解决问题”,夏季注浆屋的每个人都是汗流浃背。南边是原料车间,厂区的东南边是匣钵车间。厂区的东北边是石膏车间,购进石膏原矿,粗碎、细碎后,人工炒石膏。

1972年,外贸和轻工两部提出了“上高档,增配套,提高换汇率”的号召。一瓷厂党委书记崔金祥提出恢复骨质瓷研发工作,他说“要把骨灰瓷做成出口换汇的拳头产品”,并得到工程师、技术科长檀振岭的支持。

崔金祥1928年9月1日生于河北省肃宁县。1970年前后从邯郸陶瓷公司调到一瓷厂任党委书记。1987年任唐山市陶瓷公司经理。崔书记的工作有两大特点:一是紧跟形势,他每天必读人民日报等各种报刊;二是当天的事当日毕,工作从不拖到第二天。崔书记是个肯动脑善总结的人,他在一瓷工作期间发现了贴花女工苏玉珍这个典型,并总结出了“苏玉珍工作法”,带动了全厂的工作。他后来虽然调离了一瓷厂,但对骨质瓷的关心始终不减。

重启骨质瓷试验是从1972年11月开始的。唐山市科委于1973年2月下达了骨灰瓷小试的科研项目。历史开启了新的一页。

当时虽然还沿用旧的工艺,但根据当时的原料条件拟定了新的坯、釉料配方,成型后的坯体在烤花窑中低温素烧,在煤烧倒焰窑中高温釉烧,按SK7号锥的温度烧成。坯体透明度和釉面水平及成品率都有了一定的提高。

王庆祥当初试验了两种骨质瓷,一种是绿色的,一种是白色的(这种骨质瓷热稳定性不过关,骨炭的含量是45%),只是当时想把绿色的骨质瓷作为中国骨质瓷的特色对外销售。

绿骨质瓷的骨炭含量是40%。实测参数:白度:塑泥产品80.7,注泥产品81.2;釉面硬度:塑泥产品629kg/mm2,注泥产品639 kg/mm2;吸水率:塑泥产品0.07%,注泥产品0.05%;热稳定性:塑泥产品(5"橄榄碟)220~20℃水中一次不裂,注泥产品(橄榄壶)200~20℃水中一次不裂。目前这些数据都高于现行的骨质瓷水平(除了白度)。

第一代骨质瓷样品

1975年3月唐山市科委组织了小试鉴定会,会议肯定了骨质瓷的成果。

第一代骨质瓷在实物质量上与英、日骨质瓷样品有极大的差别,除色调不同外,釉面光泽度、瓷面平整度,特别是器型规整度上差距很大。国外的样品,10.5"平盘扣在玻璃板上缝隙很小,而绿骨质瓷的5"碟都达不到这个要求。差距迫使进行骨质瓷制造方法的改变。

檀工指出,必须将骨质瓷的一次烧成方法改变为高温素烧。即先将坯体烧熟,再在较低的温度进行釉烧,象釉面砖那样,在高温素胎上施低温釉。由此,拉开了骨质瓷技术攻关的序幕。1975年5月市科委下达了“骨灰瓷中试”计划,明确了高温素烧低温釉烧的试验任务,并给予了资金支持。

研发骨质瓷新工艺,谈何容易!当时外文资料极少,只有靠不断地试验、摸索。当时骨头有两种来源:一种是废品收购站提供的、猪、牛、羊、马等大牲畜的原骨(可提7%的油脂15%的胶);一种是骨胶厂提油除胶后的碴骨。这两种骨料所提供的磷酸钙量不同,前者较高,因骨胶厂用苯卒取出油脂后为了提高除胶产率,有用酸“擦骨”的工序,使其流失了少量的磷酸钙。为了保证骨质瓷的化学成分稳定,坯料配方中原骨和碴骨各取一半。

为了保证骨质瓷的高白度和高透明度,配方中的骨炭含量至少要保持40%(骨质瓷国家标准要求“磷酸三钙的含量不低于36%”)。烧成后的骨炭含有碱性,配方中如此多的骨炭对骨质瓷泥料的成型性能造成极大的影响。

1、塑性泥的骨炭洗碱工艺改进:

恢复试验初期就丢弃了骨炭推烤花窑的工序。骨炭单独磨细后,将骨浆放在水缸中,经多次加水、搅拌、沉淀、抽水的洗涤操作。当沉淀后的骨浆上层浮水的PH值达中性时,移除上面的清水,测定骨浆的水分,按计算骨炭含量、用湿骨浆入磨配塑性泥。

在当时,日用瓷生产中塑性泥的用量是注浆泥的20倍之多,必须对塑性泥骨浆洗碱工艺进行减化。否则工艺流程较长,增大了人工、设备和厂房面积的投入,并增加了工艺控制的不确定性。通过实验,用无机化学中的“溶度积理论”,通过加入草酸才完全中和了骨炭中的碱性,实现了骨质瓷塑性泥料与通常日用瓷相同入磨的方法。即骨炭和其他原料直接入磨,只是在配料中再加入一种草酸中和剂。加入量是骨炭量的3.8%左右。

2、注浆泥的骨炭洗碱工艺:

骨炭的碱性对注浆泥也有极大的影响,除碱不彻底的注浆泥,会造成坯体发育速度快和泥浆的稠化系数较高的缺陷。用于注浆泥的骨炭单独在球磨机中磨细,要磨到一定细度,然后用水稀释,待骨浆颗粒沉淀再用虹吸法将上层的浮水吸出,再放水稀释。反复三五次可完成洗碱操作。

骨炭洗碱的实质是用自来水溶解骨炭中的碳酸钙的钙离子(温度越低其溶解度越高),塑性泥是用酸中和的方法,但注浆泥用此法不行,只得用水漂洗的办法。把溶解于水中的钙离子洗净了,再用它做注浆泥,泥浆的流动性就好了。经多年实践摸索后,可在骨浆池内完成洗碱操作。

英国的骨炭是中性的,可直接入磨配制注浆泥或塑性泥。而我国的骨质瓷塑性泥和注浆泥的生产工艺是自己探索出来的泥浆处理工艺路线,四十多年来至今未变。

仿形匣钵的设计:

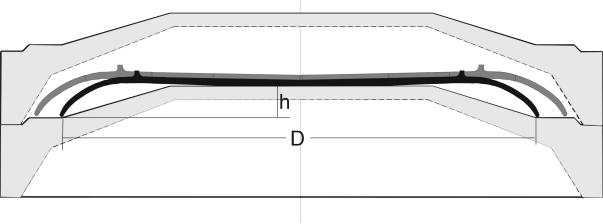

3、(德国)R.S.ladek指出:“骨质瓷在烧成过程中,一旦达到低共熔点温度,就形成了大量的玻璃相,并迅速增加,因此其瓷化范围极其狭窄(见图1)”,从图1可以观察到骨质瓷的烧结温度范围较硬质瓷和玻化瓷狭窄得多。骨质瓷在烧成上与其他瓷种的最本质的差别是它较早生成更多的液相量(所以其透明度最佳),当它还没有进入到完全烧结状态时,就已经产生了足夠液相,使其“最易变形部位”在重力的影响下产生了变形,破坏了产品的初始形状。而这种“狭窄的瓷化范围造成的变形倾向通过准确地控制烧成过程和尽可能地使用窑具来克服”。

图1 骨质瓷、硬质瓷和玻化瓷坯体膨胀曲线

1973年12月开始搞仿形匣钵试验,在探讨解决盘类产品变形的方案中做了一些实验,起初是用石英砂按照成瓷的10.5"平盘反扣的形状堆成一个造型,再把10.5"平盘的坯子反扣在那个造型上进行烧成。这样烧成后的盘子的变形有了较好的改善,平盘呈多边变形,变形量在2-3mm。而英国、日本的10.5"平盘变形都非常小,在1mm之内。以后又实验了用石膏模扣耐火泥仿形托的办法,因为仿形托已经变形了,还是不能烧出理想的产品。

一次檀振岭与外国专家座谈后,有了用匣钵造托的新想法,形成仿型匣钵的思路。1974年4月完成第一张仿形匣体图,设计的是10.5"平盘的匣钵。用摩擦压力机压制完成,匣钵料同生产长石质瓷的匣钵料相同。用此仿型匣钵生产的10.5"平盘的变形量都在1mm之内,宣告仿型匣钵试验成功。

图2 仿型匣钵结构及匣钵、坯体和成瓷位置示意图

设计仿形匣钵的关键参数有二(如图2),就是h值和 D值。h值的大小决定了烧成后的盘子底部是否正好落在仿形匣钵的顶部,使匣钵起到对盘子底部的支撑作用; D值的尺寸决定了盘子沿是否落在一个平面上。即设计仿型匣钵的要领是盘子底部要有支撑,同时整个盘子边缘要落在同一平面上。

随着仿型匣钵试验成功,相继完成了骨质瓷12"鱼盘、14"鱼盘、16"鱼盘的生产,相应地生产了45头、64头和92头大型餐具。

由于骨质瓷与长石质瓷是两个烧成温度,为了提高骨质瓷素烧成品率,1977年12月建成了唐山市最早的(重)油烧隧道窑。此窑由本厂设计、本厂施工。素烧时的最大温差降低到10℃左右,保证了骨质瓷烧成工艺的要求,素烧一级品率由30%提高到68.6%,釉烧一级率由不足50%提高到87%以上,同时还提高了实物水平。显著地减少了釉烧产品的釉泡、过烧流釉、惊釉等缺陷。后来由于产量的提高,又建筑了一条48米的(重)油烧隧道窑用于高温素烧。

4.熔块釉提升了骨质瓷品质。

熔块釉对日用瓷厂来说是个新课题,试验室并无实验熔块釉的设备。熔块釉试验是在煤烧倒焰窑(或煤烧隧道窑)燃烧室的加煤口内进行的。将熔块的配合料放在高铝质的蒸发皿里,待加煤口填完煤,煤的大火(还原焰)烧过后,将蒸发皿放在加煤口内,在熔块全都熔化后用长把的坩埚钳将蒸发皿钳出炉口,把熔化的熔块倒入水桶中淬火。以后再对小样在电炉中进行烧釉试验。对初选的几个釉方的样品,比较其釉面效果、热稳定性数据等指标后,确定最后要放大生产的熔块釉配方。

熔制生产用的熔块是在粘土坩埚中进行,待熔块熔化时,用铁把铁勺先沾水再去掏熔块釉水,将釉水掏入水缸中淬火。掏净了釉水再在坩埚内放入新的配合料,一直到把这个坩埚烧炸了为止。这种方法烧制的熔块质量较低并有铁点。后来改用了炮弹式的坩埚,其下部有釉水流出孔,熔化的熔块釉水流在坩埚下面的水池中,这种方法制造的熔块铁质极少,熔化完全,质量较高。以后把这种熔块窑与釉烧的四十米隧道窑联在一起,从釉烧窑中接出个重油的烧嘴,加热坩埚,不但自动化程度提高了,操作轻松了,熔块质量也稳定了。这种隧道窑与熔块窑同体共用一个供油系统和一个排烟系统的结构体现了窑炉设计者的智慧,是前无古人后无来者的独创。

5. 管理制度的完善

在生产步入正轨后,一瓷厂撰写了全部生产工艺的管理制度。这是由一次责任事故为我们敲起的警钟。一次釉烧试生产中发现烧出来杯子釉面无光,起初推测可能是少加入熔块造成的。后来,通过对釉用原料进行化验分析,发现是硼砂出的问题。它的B2O3的含量较正常值减少了12 %。原来,是采购员为降低成本,购买了不合格的硼砂。以此为鉴,工厂制定了质量管理制度,包括各种原料(含化工原料)的进厂质量要求、各工序的操作要求(含球磨机的倒球石与重新配比标准)、注浆泥的流动性和含水量的标准、仿型匣钵的使用次数和重新沾碱(浆)及规整度检查标准、青坯检查后的抽查标准等。此外,还制定了更严格的产品检验外观质量标准,特别是对斑点的控制(以至于外商建议我们将部分二级品升为一级品)。

为了能进行骨质瓷坯料的全分析,邀请当时的唐山矿冶学院的黄汉国老师制定了P2O5的化验方法。他提供了化验方案,本厂化验员李艳霞根据化验室实际情况改进了操作,完成了骨质瓷坯料的全分析。此后她又完成了铅釉的PbO、ZnO和B2O3的分析,完成了熔块釉的全分析。

提到李艳霞就不能不说到檀振岭了,是檀工发现了这个小女孩在上冬青碗釉时的认真和极低的破损率才提拔她到化验室的。

檀振岭生于1925年,是女织寨人。早年在货栈里跟人学徒,因精明能干能打一手算盘写笔好字,办事又有门道,28岁时被新明瓷厂老板提拔为副经理。32岁时任明华瓷厂生产科科长。1962年因为一瓷厂出现铁点和兰点生产事故,才把他调来的。檀工平易近人,工作民主,善于听取不同意见。窑火是生产中经常出现质量的技术问题。一旦出现窑火问题,他就跟班与工人们一起干活,寻找问题关键。

地震前一瓷厂的技术革新项目取得了骄人的成绩,三工位自动注浆机、链式干燥机、板式注浆机、真空离心注浆法等都是在檀工的主导下开发的。三工位自动注浆机项目还被北京新闻制片厂拍成了电影。

檀振岭提出的骨质瓷要走高温素烧低温釉烧的技术路线等重大决策,为骨质瓷研发做出了重大贡献。遗憾的是,1976年7月28日发生了震惊世界的唐山大地震,檀振岭不幸遇难。

应该说明的是,骨质瓷的白中泛绿并非坯料配方中加入色剂的结果,而是骨炭遇氧化镁的一种特殊瓷化效果。英国骨质瓷是纯白色,日本骨质瓷是象牙黄色。本想作为特色骨质瓷销售的中国绿骨质瓷,因与国际流行色调不同受到冷落,甚至有外商认为绿色骨质瓷原料中带有较多杂质。1979年外贸订货逐渐减少,1980年几乎没有订货。加之企业一直处于亏损状态,因此领导班子中曾有人建议停产骨质瓷。但崔金祥看得远有魄力,坚持研发和生产,骨质瓷才未中途夭折。

唐山绿色骨质瓷的外销引起了国际厂商的注意。1979年5月25日,日本濑荣陶器(株)菱野工厂的厂长伊藤肇先生和原料制造部部长野田顺一先生来一瓷厂参观考察。我方以礼相待,从原料到烧成等各种工序做了详细介绍和参观。后来,还有个以“联合国考察团”名义来厂参观过。还惊动了日本呜海(株)的一个大佬来厂里“考察”过,就是下图左二的这位客人。

刘西胜(生产厂长左3)和李鸿凯接待日本骨质瓷界朋友(左边两位)

自1974年建成年产70万件的二代骨质瓷生产线,并接受了外贸订货。素烧时间由周期50小时逐渐降低到25小时,釉烧时间由33小时逐渐降低到14小时,生产技术不断改进。1974年生产25140件,外贸交货率为23.15%;1975年生产46320件,交货率为46.53%。1976年上半年生产31300件,交货14232件。1976年共釉烧68946件,一级品37843件一级品率达54.89%。

至此,唐山一瓷厂的骨质瓷完成了从实验品的雏形到产业化,在产量、制造工艺、技术装备、管理水平,还是质量品质基本达到了日用瓷产业化生产水平,完成了骨质瓷从“1到n”质的飞跃。

三 第三代骨质瓷(白色 二次烧成)

1979年初一瓷厂向省科委呈报了“白色骨质瓷小试”的研究课题,省科委批准了这个项目。此课题于1980年11月完成,二年任务一年完成。1980年初建成217万件骨质瓷车间,当年投产。1984年4月为了加强了骨质瓷的管理,将车间升格为骨质瓷分厂。

原轻工部陶瓷处极为重视一瓷厂的骨质瓷,将其列为引进国外先进陶瓷生产设备的企业。1980年11月,李鸿凯随轻工部第二批访日考察团考察了名古屋的主要陶瓷企业,并订购了滾压机、压滤机和与之配套的高压泥浆泵、不锈钢真空搅泥机等,计15.6万美元的骨质瓷生产设备。

骨质瓷是高档瓷,其造型也有高水准的艺术要求。当时的模具师傅李连珠是个善于动脑又具有美术基础的人才。在生产绿骨质瓷时,他搞了一对浮雕花瓶,约有一米高,当花瓶里装上电灯时从外面看各种人物造型栩栩如生。他还搞了一套52头餐具,壶的造型是传统陶瓷生产工艺所不能生产的,奖杯型的,上部有宽大壶体,下部是较细的支撑,大的壶把和大大的壶咀。这种壶的造型只有用两次烧成的办法才能完成。李师傅还搞了个烧壶的托具,也是注浆的,在托具上面涂上碱浆,把壶的坯子反扣在托具上烧成。整套餐具高雅、大气,显示出高级瓷的品质。

1980年10月,李鸿凯在石家庄与英国Royal Wessex销售总监E. S.Roper先生相见时拿去的一合玫瑰型杯碟,就是李连珠的杰作。反口的杯口,八个分掰的杯体,下面有用单机刮制并粘合的底托,两个线条相连的杯把,下面的碟也是有八个反口的荷口,与杯子相对应。恰如其分地衬托出高档骨质瓷的艺术风格。总监看了非常高兴,当场订货13万件,并允诺给二万元人民币的试验费(后来他们给了一台二手的William Boulton产的振动抛光机的全套设备)。1981年2月企业转产白骨质瓷,当年销往欧洲和南非,产品商标上写着“fine bone china Tangshan China Royal Wessex”。白色骨质瓷的转产提高了骨质瓷的经济效益,实现了骨质瓷的扭亏为盈。

这里再多说一句。在日考察期间,当隨团三人以回访的身份参观濑荣陶器(株)时,对方却撤掉了骨质瓷样品。当我们走入原料车间提出要看骨炭时,日方说没有。李鸿凯表示不再往下看了。他跟日文翻译讲,伊藤先生以前参观了我厂全部骨质瓷生产过程,我们作为回访,参观贵厂本应得到礼貌相待。同时,李鸿凯代表唐山一瓷厂以自信态度向伊藤先生发出邀请,请他明年到唐山看白色骨质瓷,同时也是对对方无礼做法的抗议。回国后,在领导汇报出国访问情况时,崔金祥肯定了他的作法。

出访日本右3姜思忠,左1蔡伋,左2李鸿凯

为了加强对骨质瓷理论上的探讨,李鸿凯做了很多实验。用釉料做三角锥,测定釉料的熔倒温度。测定了坯和釉料的化学组成和热膨胀系数等。还测定了在不同温度下烧成的骨炭和骨质瓷坯体的X-衍射分析。了解到在300℃的骨炭样品中具有羟基磷灰石的晶形特征谱线或重合或波形较小,表明晶体发育不充分。而700℃及其以上温度烧成样品的曲线中,羟基磷灰石明显地发育长大了。在未烧坯体X衍射分析图中仍有羟基磷灰石、石英、长石和高岭石。在600℃样品的谱线中高岭石的特征谱线已消失,脱水转化成偏高岭石,在1000℃烧成样品中羟基磷灰石的特征谱线已消失,产生了β-Ca3(PO4)2和钙长石的特征谱线,说明坯体在800-1000℃间发生了质的变化,由于液相的生成,发生了液相反应即羟基磷灰石分解成磷酸三钙、氧化钙和水,氧化钙与偏高岭石生成了钙长石。

李鸿凯和林铁良将上述数据整理成文发表在1982年《中国陶瓷》第三、四期上。

左三:张之祥,左四:Hinks,左五:孙厂长,右五:E. S. Roper,

右三:彭科长,右二:李鸿凯

上世纪七十年代末、八十年代初,国际市场提出了陶瓷制品的铅、镉溶出量问题。出口美国的骨质瓷对铅溶出量的要求相当严格,为了达到标准个别画面当时要在烤花窑里进行重烧,有的甚至要烧到五次。

“蒸汽降铅”起源于上个世纪七十年代的英国。在此困难时期,出口商Royal Wessex公司给我们寄来了英国陶瓷研究协会的研究论文,“窑炉气体湿度对陶瓷铅溶出量的影响”。1982年4月,一瓷厂在28米辊底烤花窑上实施了加汽实验。试验结果表明降铅效果非常明显,画面为T8076的10.5"平盘平均铅溶出量是4.22ppm,而未加入蒸汽试验的平行试验组的平均值是14.74ppm,降铅效果达71%;6.5"平盘也做了试验同样的试验,降铅效果达81%。为了更好地推广蒸汽地烤花的效果,李鸿凯将其写成文章发表在《河北陶瓷》上,并将那篇英国陶协的文章,译成汉语也发表在《河北陶瓷》上。

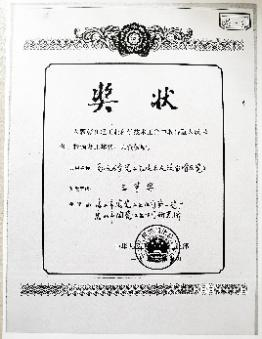

好的瓷器要有好的造型和画面来搭配。为了加强绘画创新能力,1980年在全厂范围内用考试的办法选拔人才,结果李剑平、罗小卫和戴培微脱颖而出。当时北京工艺美术学院(现在的清华美术学院)还给我厂代培绘画和造型设计人才,李剑平和刘俊洲都去过。一瓷厂还请来宣道平老师、吴广老师和五厂退休的苗世奎老师讲装饰技法等。白骨质瓷刚生产不久,李剑平设计的“白骨灰瓷草菊边花餐具”获得“河北省日用陶瓷美术设计特等奖”。这是白骨质瓷第一次得奖。

白骨质瓷的生产不但填补了我国日用瓷的一项空白,也解决了在改革开放初期我国高级宾馆进口大量骨质瓷需要较多外汇的情况。

1985年又在全厂范围内通过考试召收了三名工艺人员:吴秉立、张玉中和刘秀玲(进了化验室)。那时在一瓷厂都形成了一股气氛,一定要画好骨质瓷,一定要把骨质瓷搞上去。现在这批人才已在唐山陶瓷界发挥了骨干作用。

李剑平1982年在河北省一轻局得的特等奖

1982年7月21、22日,国家科委、轻工业部委托河北省一轻局组织了由李国桢、叶宏明、金永祚等专家参加的鉴定会。其结论是“骨灰瓷中试项目是成功的。在国内是首创”。

1982年9月,由一瓷厂和唐山陶研所组成的骨质瓷中试小组荣获轻工部科技成果(集体)三等奖。

红玫瑰商标

1984年唐山一瓷厂的红玫瑰牌骨质瓷获国家银质奨。

自改产白色骨质瓷后,骨质瓷产生了明显的经济效益,见表8。

表8 81年—88年一瓷厂骨质瓷分厂经济效益表

|

年份 |

骨质瓷产量 万件 |

利润 万元 |

税金 万元 |

|

1981年 |

31.82 |

16.30 |

— |

|

1982年 |

121.88 |

20.50 |

7.97 |

|

1983年 |

135.71 |

24.69 |

— |

|

1984年 |

158.32 |

10.34 |

7.85 |

|

1985年 |

92.79 |

24.40 |

— |

|

1986年 |

198.20 |

79.03 |

2.31 |

|

1987年 |

209.37 |

87.38 |

26.09 |

|

1988年上半年 |

109.37 |

78.86 |

13.52 |

一瓷厂人才济济。有懂得窑炉设计的刘金山,会建窑的陈子玉,既有理论又有懂得实践的机电工程师刘沛仁,财务科长冯汉民…等。

骨质瓷之所以诞生在唐山一瓷厂,就在于这里营造了宽松环境和积极向上的创新氛围。崔金祥的“挖掘、扶持和维护”;檀振岭作为领军人物,带领科技人员长期钻研、不懈探索;造型和美术设计人员耕耘创造,各方面技术人才全力配合与服务,广大工人默默无闻地辛勤劳动。当然,也离不开轻工部、河北省科委和唐山市的大力扶持,有唐山陶研所两位翻译的大力支持和帮助,当然,也离不开出口商Royal Wessex的帮助。

骨质瓷自1972年恢复研发以来经历了50年的历程。1982年唐山一瓷厂研发成功骨质瓷,无疑是我国日用瓷行业的重要事件。一瓷厂在短短的十年间,在一无参考资料,二缺乏专业条件的困难局面下,完成了从一次烧成到二次烧成的工艺变革,完成了骨质瓷骨炭处理的工艺改革,并且适应产业化需要,试制出仿型匣钵并研发出低温熔块釉。从实验室到试验车间,再到大规模生产并完成白色骨质瓷的外贸订货,实现了一个瓷种的降生和发展。

今天,让我们告慰天堂里的崔金祥(1928.9.1.-2000.2.14.)和檀振岭(1925-1976.7.28.),你们的遗愿我们已经实现!今天,我国已成为世界上最大的日用瓷生产国、消费国和出口国。骨质瓷它不但是唐山的“拳头产品”,而且是全国日用瓷的“拳头产品”。作为我国最主要的骨质瓷生产基地,从2011年起,唐山骨质瓷产量超过1亿件,同时带动了潮州、淄博、高淳、山西、江西等地的生产,实现了骨质瓷从“n→∞”的全国推广,极大地丰富了人民群众的物质文化生活。

骨质瓷问世仅200多年,中国的骨质瓷也只有短短的50年历史。骨质瓷最早叫骨灰瓷,上世纪八十年代后改称骨质瓷。对这种高温素烧低温釉烧二次烧成的产品,人们认识还较浮浅。骨质瓷还存在热稳定性较低、釉面硬度不高等不足,还需要中国陶瓷人的不懈努力。我们有信心有能力不断地研发和创新,再攀日用瓷的珠穆朗玛峰,让骨质瓷这颗日用瓷皇冠上的明珠更加璀璨夺目。

感谢常智慧提供了檀振岭的相片。

李鸿凯 1941年生,天津市人,1966年毕业于北京建筑工业学院,1968年分配到唐山一瓷厂,1981年晋升为工程师,1984.10.任一瓷厂副总工程师。1987年调天津市建材局装饰管理处,1994年晋升高级工程师,1994-1998年兆峰陶瓷集团,2004-2012年广东松发陶瓷技术开发部主任,2009-2014年全国日用瓷标准化委员会委员。Emall:lhksky@126.com

金宝元 1955年生,1973年毕业于唐山轻工业学校,1996年唐山红玫瑰骨质瓷厂总工,2009 年唐山红玫瑰陶瓷制品有限公司副总工,2010年唐山东升瓷厂、唐山隆昌瓷业有限公司总工,唐山市老科学工作者协会专家组成员、唐山市陶瓷协会陶瓷专家,高抗热震性无铅骨质瓷研制,荣获轻工联合会科学进步一等奖; 获得发明专利一项:《骨质瓷用无铅熔块釉》,专利号:ZL200710001089.3; 获得中国陶瓷工业协会颁发的《中国陶瓷行业突出贡献科技专家》荣誉证书,与河北理工大学教授合编《日用陶瓷工厂技术员手册》,高级工程师,等。

协会活动

更多竞赛培训

更多